Le domaine de recherche

Les travaux du département sont à la fois des recherches « amont » pour la compréhension des phénomènes thermomécaniques, liés aux procédés de fabrication (usinage avancé, micro-usinage, rectification, etc.) et aux comportements tribologiques sous conditions extrêmes ainsi que des recherches appliquées à finalités industrielles.

Les deux aspects de ces travaux interagissent et s’alimentent réciproquement en combinant modélisation et expérimentation pour répondre aux attentes du monde industriel. Les modélisations sont analytiques, numériques ou hybrides. Elles sont multi-physiques et multi-échelles et intègrent le comportement thermo-visco-plastique des matériaux, la microstructure, l’endommagement, les conditions tribologiques sous haute pression, grande vitesse de glissement et haute température ainsi que l’usure.

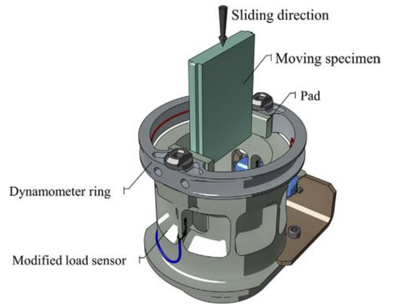

Les études expérimentales du département s’appuient sur quatre plateformes d’essais qui comprennent des machines instrumentées pour la mesure des efforts, des températures, des déformations et des vibrations. Dans le cadre de ses projets, le département développe également ses propres capteurs.

Usinage avancé

Micro-usinage

Rectification

Tribologie sous conditions extrêmes

Comportement dynamique des matériaux

Endommagement

Usure

Modélisations multi-physiques

Modélisations multi-échelles

Responsable

Les membres

Professeurs et directeurs de recherche

Maîtres de conférences et chargés de recherche

Personnel technique

Doctorants

Post-doctorants et chercheurs contractuels

Invités – autres personnels

Les axes de recherche

Thermomécanique des procédés avancés de fabrication

Animateurs de l’axe : Romain Piquard et Cyprien Wolff

Dans cet axe, le département traite de la thermomécanique des procédés de mise en forme par enlèvement de matière à l’outil coupant ou par abrasion. Dans ces procédés de fabrication (usinage avancé, micro-usinage, rectification, etc.), les matériaux du couple pièce-outil subissent des conditions extrêmes de températures, de contraintes et de vitesses de déformation qui rendent l’analyse, la modélisation et la simulation particulièrement délicates. Les modélisations sont multi-physiques et multi-échelles basées sur des approches analytiques, numériques ou hybrides. Les travaux de cet axe combinent modélisation et expérimentation et mettent en place des approches originales pour répondre aux problématiques industrielles. A l’échelle de la microstructure du matériau, les investigations visent la prise en compte de ses effets (texture cristallographique, topologie et la taille des grains, changements de phase, etc.) sur l’interaction outil-matière ainsi que ses évolutions en fonction des chargement thermomécaniques induites par le processus d’enlèvement de matières. L’axe s’intéresse historiquement aux matériaux métalliques mais développe également des compétences concernant l’usinabilité des composites, les actes chirurgicaux (os cortical) ou le parachèvement des pièces issues de fabrication additive (hybridation).

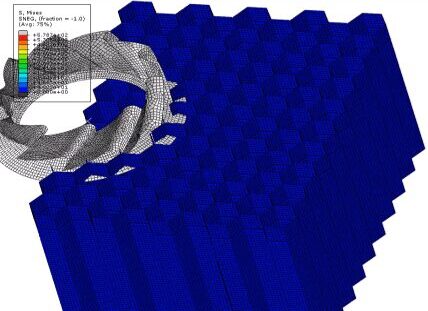

Simulation FEA de l’usinage de structures alvéolaires

Les matériaux nids d’abeilles favorisent un allégement de structures dans le domaine aéronautique notamment. Cependant, lors de l’usinage de ces matériaux, les parois des cellules alvéolaires en contact avec les arêtes de coupe, vibrent et rendent très difficile la simulation de l’enlèvement de matière. Nous avons développé une approche couplée expérimentale-numérique pour analyser leur comportement mécanique lors d’une opération de fraisage. Un modèle de comportement est proposé en prenant en compte l’hétérogénéité de la structure alvéolaire, les interfaces entre les parois et la dégradation progressive des caractéristiques mécaniques (endommagement, formation de copeaux, bavures, etc.).

Modélisation phénoménologique, analytique et numérique du micro-usinage

En micro-fraisage, les forces de coupe sont déterminées par de nombreux paramètres, notamment l’avance par dent, la profondeur de coupe, l’angle de coupe et le matériau usiné. En raison des effets de taille, les problèmes inhérents au processus de micro-fraisage, tels que le broutage, le rayon de l’arête ou la déviation de l’outil, influencent les efforts de coupe, ce qui rend difficile la compréhension du processus. Basées sur le développement d’expérimentation originales de micro-coupe orthogonal et oblique, la formation des copeaux ainsi que les efforts sont étudiés en vue de modéliser la micro-coupe . Les travaux portent également sur le développement de modèles analytiques et numérique prenant en compte l’effet de la microstructure du matériau usinée.

Modèle Analytique numérique pour l’hybridation FA LPBF – Fraisage 5 axes

Les opérations de finition des pièces produites par fabrication additive LPBF constituent aujourd’hui un défi important dans ce domaine. Pour obtenir une pièce fonctionnelle, certaines surfaces nécessitent un post-traitement par des opérations d’usinage. Dans cette étude, une approche innovante est développée en utilisant les supports de fabrication comme dispositif de serrage pour l’opération de fraisage. La présente étude vise à proposer un modèle combinant une approche analytique pour déterminer les efforts de coupe avec un modèle par éléments finis (FEM) pour prédire la réponse dynamique du système pièce-supports.

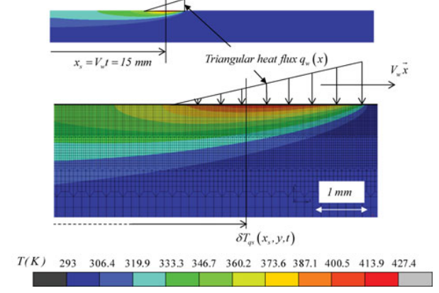

Distribution des flux de chaleur en rectification plane

Dans cette étude, le flux de chaleur moyen le rapport de partition sont déterminés dans des conditions de meulage sans brûlage et avec brûlage. Une méthode inverse avec un dispositif par thermocouple innovant feuille / pièce est utilisée pour évaluer la distribution globale du flux de chaleur et la répartition des flux de chaleur dans la pièce lors du meulage sous lubrification à l’huile.

Contact extrême et comportement dynamique

Animateurs de l’axe : Mamadou Coulibaly et Hamid Makich

Tribosystèmes en conditions sévères – Nos activités de recherche visent à répondre aux nouvelles exigences des industries de l’énergie et du transport de demain (pour lesquelles les vitesses et températures mises en jeu sont sans cesse croissantes). Les approches sont à la fois expérimentales et théoriques et portent sur des tribosystèmes évoluant dans des environnements sévères (cryogénique, haute température, grande vitesse, haute pression, etc.) pour des contacts courts ou longs, ouverts ou avec recyclage du troisième corps. Les outils d’étude multi-échelles et multi-physiques développés par l’équipe permettent d’établir des relations entre la genèse de mécanismes d’endommagement et les conditions de chargement imposées en tenant compte de la géométrie des interfaces pour un large spectre de couples de matériaux. Enfin le dialogue entre les différents outils de permet de les optimiser et d’apporter une complémentarité dans l’analyse des résultats observés corrélés aux propriétés des tribosystèmes étudiés.

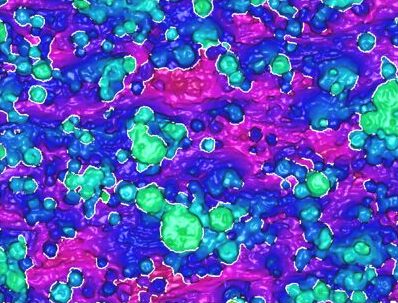

Tribologie des procédés d’usinage, surface, interface et usure – En usinage, micro-usinage et la rectification, l’étude (modélisation et expérimentation) des conditions tribologiques aux interfaces de contact outil-matière sans avec lubrification passe par l’analyse de différents conditions tribologiques (contact collant-glissant, échanges thermiques, recristallisation dynamique, diffusion chimique, usure des outils coupants et des meules, conditions cryogéniques, etc.). La connaissance des mécanismes physiques régissant ces conditions tribologiques et leur mode d’évolution en fonction des paramètres process permet d’appréhender les interactions matériau–produit–procédé.

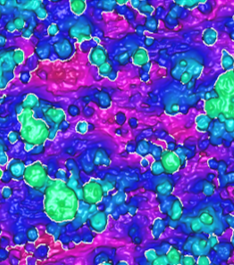

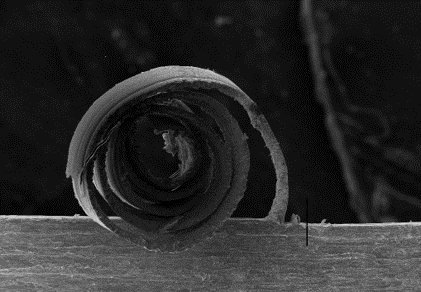

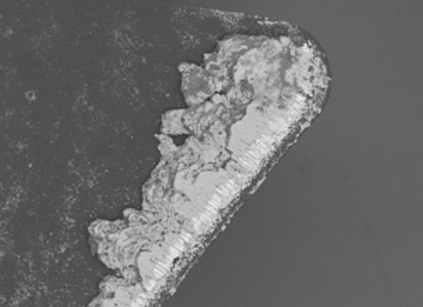

Usure adhésive lors d’un contact frottant à grande vitesse

Des essais de frottement à grande vitesse de glissement sont effectués en soumettant les échantillons à une pression normale apparente de 110 MPa dans une plage de 40 à 64 m/s afin de reproduire les conditions sévères de contact entre les pales en rotation et le rotor dans les moteurs d’avion. Par conséquent, les impacts d’un projectile contre un échantillon fixe sont effectués pour l’étude d’une paire de matériaux Ti6Al4V par un dispositif breveté. Les analyses post-mortem des échantillons révèlent une décomposition de la sous-surface de frottement en plusieurs couches distinctes : microstructure initiale, déformation plastique sévères, transformation de phase et transfert de matière.

Identifications de paramètres de lois constitutives pour les revêtements abradables

Les revêtements abrasifs font partie des joints dynamiques utilisés dans les moteurs d’avion pour diminuer les fuites entre étages en réduisant les jeux rotor / stator des compresseurs basse et haute pression. En raison de la complexité de la reproduction expérimentale des interactions rotor / stator, des approches de modélisation sont utilisées pour optimiser le choix du revêtement abradable. Des recherches expérimentales sont menées notamment une mesure thermique couplée à une caméra à grande vitesse afin d’identifier les paramètres d’une loi constitutive standard type Johnson-Cook pour les larges gammes de taux de déformation et de température explorées.

Formation de la couche rapportée en usinage

Cette étude propose une méthodologie expérimentale pour identifier et décrire les Build Up Layers (BUL) se produisant sur la face de coupe de l’outil. Des essais d’usinage ont été réalisés sur un acier de décolletage à haute résistance présentant des inclusions non métalliques, à l’aide d’un outil en carbure revêtu. La morphologie et la composition des BUL ont été déterminées pour différentes conditions de coupe. Sa formation modifie fortement les conditions tribologiques à l’interface outil-copeau. Les distributions de température à l’interface outil-copeau ont été mesurées pendant les essais de coupe à l’aide d’une caméra infrarouge. L’apparence des BUL a ensuite été liée aux conditions thermomécaniques à l’interface outil-copeau.

Les thèses en cours

Les thèses au département T-PRIOM

Modélisation multi-échelles par élément finis du comportement hétérogène d’un matériau obtenu par le procédé de Fabrication additive SLS

Modélisation thermomécanique meso-macro de la rectification plane de profils d’aube de turbine en alliage base Nickcel

Caractérisation du chargement thermomécanique et de l’usure à l’interface outil/pièce en usinage (rectification et tournage) à l’aide de capteurs en couches minces

Analyse et modélisation du comportement à l’usure des outils de coupe à l’échelle de la microstructure

Etude de l’usure dans les contacts sous chargements thermique et mécanique extrêmes : application aux couples ‘outil-matériau’ en usinage

Développement d’un modèle semi-analytique d’interaction en frottement sec intégrant le comportement dynamique du tribosystème et la géométrie de l’effecteur

Investigation de la micro-coupe d’alliages de cuivre sans plomb avec assistance par effet Rehbinder

Étude expérimentale et modélisation du comportement de polymères chargés fibres obtenus par le procédé de FA SLS

Caractérisation avancée des phénomènes d’usure des revêtements abradables lors des contacts entre l’extrémité de l’aube et le carter dans les moteurs d’avion

Maintenance prédictive basée sur l’intelligence artificielle de systèmes cyber-physiques et manufacturiers : approches semi-supervisées et non supervisées.

Analyse expérimentale et simulation numérique de l’usinage 5 axes sous environnement cryogénique

Analyse dynamique de l’interaction machine-outil-pièce en usinage à l’aide de l’intelligence artificielle : application au fraisage des matériaux en nid d’abeilles

Modélisation thermomécanique de l’usinage par abrasion à l’échelle des grains